Весь процесс промывки угля: секреты превращения «черного золота» в «очищенный уголь».

2025-12-18

Промывка угля — незаменимый процесс глубокой переработки угля. Уголь, добываемый непосредственно из шахты, называется сырым углем. В процессе добычи сырой уголь смешивается со многими примесями. Промывка угля — это промышленный процесс, который удаляет эти примеси из сырого угля или отделяет высококачественный уголь от низкокачественного. Готовый уголь после промывки обычно называется рафинированным углем. Благодаря промывке угля можно снизить транспортные расходы и повысить эффективность его использования. Рафинированный уголь обычно используется в качестве топлива. Рафинированный уголь из битуминозного угля обычно используется для коксования. Для соответствия стандартам коксования он требует десульфуризации, удаления примесей и других промышленных процессов.

1. Подготовка к процессу промывки угля

Три основных процесса на углеобогатительной фабрике — это предварительная сортировка (дробление, просеивание и сортировка), сортировка и последующая обработка продукта после сортировки. Подготовка угля в тяжелых средах также включает пять основных процессов: подача угля, подача среды, система циркуляции воды, угольная суспензия и чистая вода.

2. Операции по подготовке угля к промывке

(1) Сортировка: Сортировка — это процесс разделения смешанных материалов различного размера на частицы разного размера с помощью перфорированного сита. Машина, используемая для сортировки, называется сортировочной машиной или ситом. На углеобогатительных фабриках сортировка широко используется при подготовке и переработке сырого угля. В зависимости от метода сортировки она делится на сухую и влажную сортировку.

(2) Дробление: Дробление — это процесс измельчения крупных кусков материала на более мелкие частицы. Машина, используемая для дробления, называется дробилкой. На углеобогатительных фабриках операции дробления в основном предъявляют следующие требования:

а. Адаптация к требованиям к размеру поступающих частиц; угольные частицы, которые может обрабатывать оборудование для мелкой промывки угля, имеют определенный диапазон. Более крупные частицы, превышающие этот диапазон, необходимо измельчить перед промывкой.

б. Некоторые куски угля представляют собой перемежающийся уголь, образованный из угля и пустой породы. Для отбора чистого угля необходимо измельчить его на более мелкие частицы, чтобы отделить уголь от пустой породы.

c. Для соответствия требованиям потребителей к размеру частиц, отборный продукт или куски угля измельчаются до определенного размера частиц. Для измельчения материала в основном используются механические методы, включая дробление, раскалывание, ударное дробление и помол.

3. Операции по обогащению и сортировке угля

(1) Подготовка угля: Это включает в себя использование различных физических и физико-химических свойств сырого угля для механического удаления примесей, смешанных с другими веществами, на углеобогатительной фабрике, разделение его на продукты различного качества и спецификаций для удовлетворения потребностей различных клиентов.

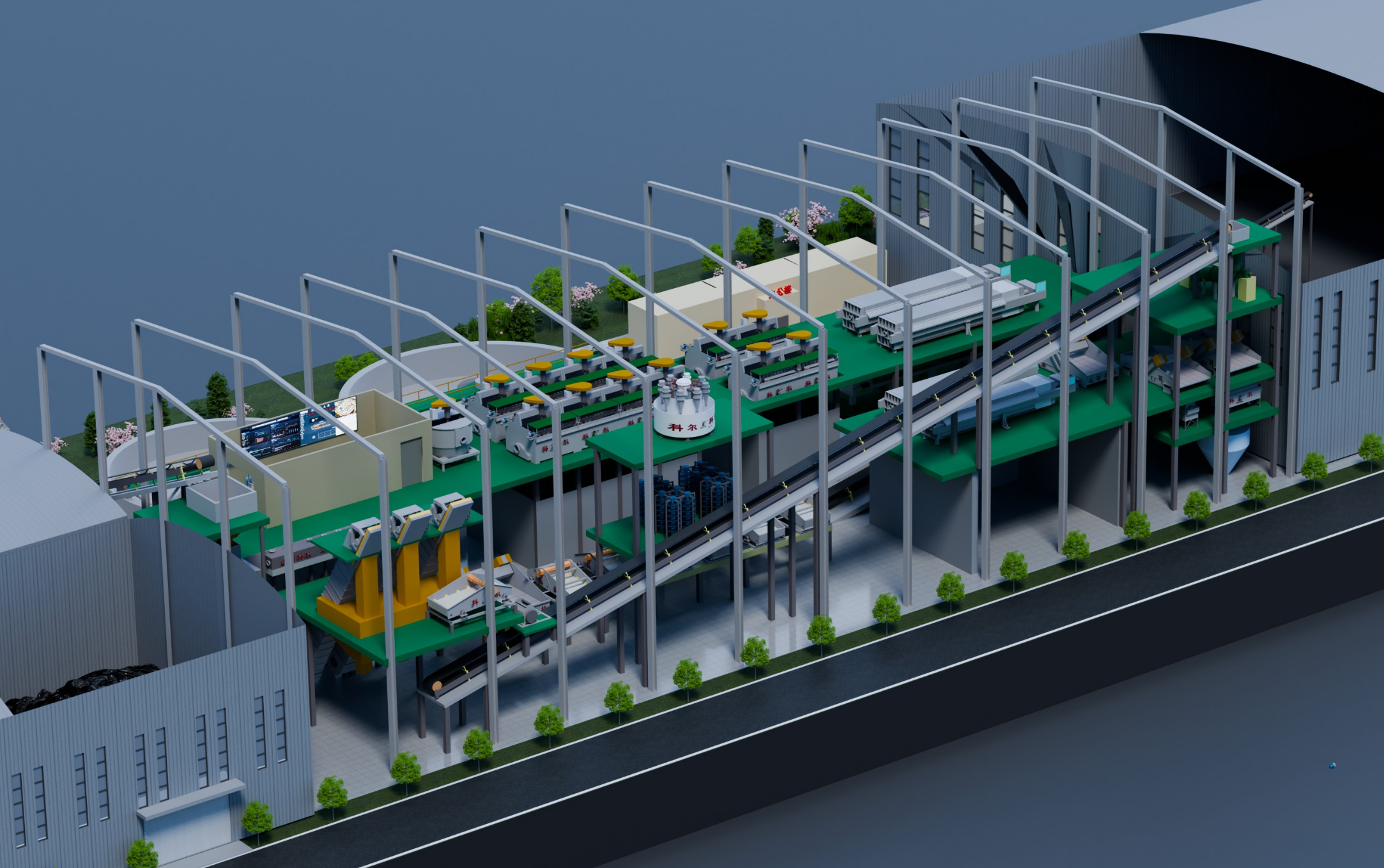

В зависимости от местоположения углеобогатительной фабрики и ее отношения к угольной шахте, углеобогатительные фабрики можно разделить на: шахтные углеобогатительные фабрики, групповые шахтные углеобогатительные фабрики, центральные углеобогатительные фабрики и углеобогатительные фабрики потребителей. Большинство существующих углеобогатительных фабрик в моей стране являются шахтными углеобогатительными фабриками. Современная углеобогатительная фабрика представляет собой непрерывный механический процесс обработки, состоящий из множества операций.

(2) Отсадочная машина: Это процесс подготовки угля, основанный на разнице плотности частиц в вертикально пульсирующей среде. В качестве среды для отсадочной машины используется вода или воздух, а иногда и суспензия. Гидравлическая отсадочная машина является наиболее распространенным методом подготовки угля. Отсадочная машина — это устройство, использующее принцип отсадочного разделения для разделения сырья на продукты, такие как чистый уголь, промежуточные продукты и пустая порода, в соответствии с их плотностью.

(3) Подготовка угля в тяжелой среде: Подготовка угля, основанная на разнице плотности частиц в среде с плотностью более 1 г/см³, называется подготовкой угля в тяжелой среде или разделением в тяжелой среде. В подготовке угля используются два типа тяжелых сред: тяжелая жидкость и тяжелая флотационная жидкость. Основные преимущества подготовки угля в тяжелой среде — высокая эффективность разделения по сравнению с другими методами подготовки угля; широкий диапазон размеров частиц исходного сырья (1000–6 мм для сепаратора, 80–0,15 мм для вихревого сепаратора) и простота автоматизации управления производством. Недостатками подготовки угля в тяжелых средах являются сложный производственный процесс, высокие производственные затраты, быстрый износ оборудования и большие требования к техническому обслуживанию. Подготовка угля в тяжелых средах обычно включает в себя сортировку по фракциям. Кусковой уголь, как правило, отделяется с помощью сепаратора тяжелых сред под действием силы тяжести; мелкий уголь отделяется с помощью вихревого сепаратора тяжелых сред под действием центробежной силы. 4. Процесс промывки угля

(1) Обезвоживание и удаление осадка: После удаления осадка и обезвоживания с помощью сита для удаления осадка чистый уголь поступает в центрифугу для вторичного обезвоживания, после чего транспортируется ленточным конвейером для чистого угля. Отходы и пустая порода проходят через одно двухканальное сито для удаления осадка, разделенное перегородкой на поверхности сита. Отходы и пустая порода на сите транспортируются отдельно ленточными конвейерами к точкам выгрузки отходов и пустой породы для транспортировки за пределы предприятия.

(2) Циркуляция и регенерация среды: Первая ступень дугового грохота и грохота для очистки угля, промежуточных продуктов и пустой породы поступает в квалифицированный резервуар для среды для повторного использования. Мелкий материал со второй ступени грохота для очистки угля, промежуточных продуктов и пустой породы представляет собой разбавленную среду; разбавленная среда для чистого угля самотеком поступает в резервуар для разбавленной среды чистого угля, а затем перекачивается в магнитный сепаратор; разбавленная среда для промежуточных продуктов и пустой породы самотеком поступает в резервуары для разбавленной среды промежуточных продуктов и пустой породы, а затем перекачивается в магнитные сепараторы промежуточных продуктов и пустой породы. Концентрат, отделенный магнитным способом, поступает в квалифицированный резервуар для среды для рециркуляции. (3) Добавление среды: Данная конструкция не включает систему измельчения среды. Для добавления используется квалифицированный порошок магнетита. Конкретный процесс включает использование воды под высоким давлением для промывки порошка магнетита в сборный колодец, а затем его перекачку в магнитный сепаратор для магнитной сепарации. Концентрат, отделенный магнитным способом, поступает в квалифицированный резервуар для среды, обеспечивая таким образом добавление среды.

(4) Извлечение крупнозернистой угольной шламы: После того, как отходы из магнитного сепаратора чистого угля достигают резервуара для отходов чистого угля, они перекачиваются в классификационный гидроциклон для классификации. Нижний поток из гидроциклона используется для извлечения крупнозернистой угольной шламы с помощью высокочастотного сита. Верхний поток смешивается с чистым углем. Нижний поток из дешламирующего сита и вода из магнитных сепараторов промежуточных и пустых фракций поступают в резервуар для угольной шламы, перекачиваются в классификационный гидроциклон для классификации, а нижний поток из гидроциклона поступает на высокочастотное сито. Верхний поток с высокочастотного сита смешивается с промежуточными фракциями. Верхний поток из гидроциклона и нижний поток с высокочастотного сита используются для флотации.

(5) Флотация и фильтрация: Верхний поток из гидроциклона проходит через установку предварительной обработки шлама, а затем поступает во флотационную машину для флотации угольной шламы. Флотационный концентрат поступает в резервуар с флотационным концентратом и перекачивается в фильтр-пресс. После фильтрации получают флотационно чистый уголь, который вместе с крупным материалом с грохота для обезвоживания чистого угля и крупным углем, извлеченным с высокочастотного грохота, транспортируется конвейерной лентой на склад чистого угля. Фильтрат используется в качестве циркуляционной воды. Флотационные отходы подаются в сгуститель для сгущения угольной шламы.

(6) Фильтрация угольной шламы: Нижний поток из сгустителя перекачивается в фильтр-пресс для угольной шламы. После фильтрации получают угольную шламу, и фильтрат используется в качестве циркуляционной воды.

(7) Очистка сточных вод: Сточные воды из резервуаров средней фракции на заводе собираются в специальном сборном колодце, а затем перекачиваются на вторую ступень грохотов для обезвоживания пустой породы и промежуточных продуктов, поступая в резервуар с разбавленной средней фракцией для магнитной сепарации и извлечения. Сточные воды из резервуаров с угольной шламой и водоемов на территории завода также собираются в специально отведенной накопительной яме. В нормальных условиях эксплуатации сточные воды перекачиваются на сито для промежуточных продуктов, а во время остановки — на сгуститель.